Hybrid-Extrusion: Präzise und schnell zu Bauteilen aus Kunststoff und Metall

Bei komplexen Anforderungen stoßen einzelne Werkstoffe oft an ihre Grenzen. Dann sind Hybrid-Bauteile gefragt, beispielsweise aus Kunststoff und Metall, um so das Beste aus beiden Welten zu verbinden. Mit dem Extrusionsverfahren lassen sich diese in einem Arbeitsgang fertigen. Das spart gegenüber der Verbundtechnik Zeit, reduziert die Kosten und bringt präzisere Ergebnisse.

Kunststoffe und Metalle sind die wichtigsten Konstruktionswerkstoffe für industrielle Anwendungen. Kunststoffe eignen sich besonders für die Herstellung leichter, chemisch beständiger oder elektrisch isolierender Bauteile. Metalle dagegen überzeugen durch ihre elektrische und thermische Leitfähigkeit und eine hohe Oberflächenhärte. Jeder Werkstoff hat somit seine individuellen Stärken.

Sind die Anforderungen an ein Produkt sehr komplex, müssen gegebenenfalls verschiedene Werkstoffe kombiniert werden. So werden für Anwendungen im Automobilbereich oder in der Elektrotechnik stromleitende Komponenten mit isolierenden Kunststoffen umspritzt, oder Kunststoffprofile mit Metallbändern verstärkt. Durch den Mix verschiedener Werkstoffe werden deren Vorteile kombiniert und es entstehen Produkte mit ganz neuen Eigenschaften. Neben thermischer Isolierung sorgt Kunststoff vor allem für geringes Produktgewicht und besseren Schutz vor Korrosion.

Hybrid-Bauteile herstellen: Verbundtechnik versus Extrusion

Profile aus Metall und Kunststoff können mit verschiedenen Verfahren gefertigt werden. Bei elektrotechnischen Anwendungen wird beispielsweise der isolierende Kunststoffmantel meist in einem weiteren Arbeitsgang an die stromführende Schienen angeklipst. Dieses Verfahren eignet sich besonders gut, wenn große und starre Metallschienen verarbeitet werden. In vielen Fällen ist das nachträgliche Verbinden jedoch sehr aufwändig, oder sogar verfahrenstechnisch nicht realisierbar.

Leiterbahnen beispielsweise, die endlos produziert und auf Rolle geliefert werden, lassen sich nur schwer manuell oder maschinell konfektionieren. Hier ist es sinnvoller, Isolierung und Stromleitung in einem Arbeitsgang zusammenzuführen, und zwar mit Hilfe der so genannten Hybrid-Extrusion. Diese Methode führt deutlich schneller zum gewünschten Ergebnis als die Verbundtechnik, weil das nachträgliche Montieren entfällt. Gleichzeitig reduzieren sich mit dem eingesparten Arbeitsschritt auch mögliche Fehlerquellen.

Ein weiterer entscheidender Vorteil des Extrusionsverfahrens liegt in der höheren Präzision. Wenn es darum geht, Leiterbahnen mit sehr geringer Materialstärke in Kunststoffschienen einzuführen, ist die hybride Extrusion nicht nur schneller, sondern auch sehr viel genauer. Der Kunststoff lässt sich sehr präzise an das stromführende Element anfügen. So entstehen sehr feste und stabile Verbindungen.

Besonders wenn mehrere Funktionen in ein Bauteil integriert werden sollen, beispielsweise ein Stahlband für höhere Stabilität und zusätzlich eine stromführende Leiterbahn, ist die Hybrid-Extrusion das Verfahren der Wahl. Sie ermöglicht hier hochkomplexe und filigrane Profile, die mit anderen Verfahren kaum zu realisieren wären.

Dr. Thorge Brünig, R&D Project Manager bei Technoform

Beispiel: Hochpräzise Schleifleitungs-Schiene

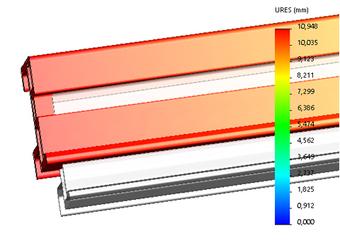

Ein Beispiel für hybrid-extrudierte Elemente von Technoform sind Schleifleitungs-Schienen für große Regalanlagen. Die Kunststoffprofile verfügen über eine integrierte Stromführung sowie zusätzliche Datenleitungen, die die Kommunikation in einem automatischen Picking-Systemen ermöglichen. Da der Kunde die Schienen endlos auf Rolle geliefert bekommt, wäre es kaum möglich, beide Elemente erst nachträglich zu konfektionieren.

Ein weiterer Grund für die Hybrid-Extrusion ist hier die gewünschte hochpräzise Fertigung: Die Schienen müssen gute Gleiteigenschaften aufweisen, damit sich die Displays leicht und ohne zu verklemmen verschieben lassen. Gleichzeitig müssen sie aufgrund branchenspezifischer Brandschutznormen eine maximale Flammwidrigkeit garantieren. Zum Einsatz kommt deshalb ein Werkstoff, der als V-0 nach UL94 klassifiziert ist.

Höhere Anforderungen an das Extrusionswerkzeug

Die Hybrid-Extrusion liefert fertige Bauteile, die nicht konfektioniert werden müssen. Das spart Zeit und reduziert die Gesamtkosten für die Produktion im Vergleich zu anderen Verfahren. Demgegenüber stehen allerdings etwas höhere Kosten für die Entwicklung und Fertigung des Extrusionswerkzeugs. In unseren Projekten beträgt der Mehraufwand für die Entwicklung des Hybrid-Werkzeugs im Vergleich zum reinen Kunststoff-Extrusionswerkzeug im Durchschnitt 20 Prozent. Darin enthalten sind bereits Aufwände für spezielle Komponenten, die nötig sind, um den Leiter präzise in das Werkzeug einzuführen. Angesichts der langen Nutzungsdauer des Werkzeugs und der geringen Anzahl an Prozessschritten fällt dieser geringe Mehraufwand jedoch kaum ins Gewicht.

Werkstoffeigenschaften beachten

Die Kombination verschiedener Werkstoffe ermöglicht Unternehmen neue Anwendungen, in der Verarbeitung bringt der Materialmix aber oft neue Herausforderungen mit sich. So besteht bei verzinnten Kupferleitern häufig das Problem, dass die Legierung einen ähnlichen Schmelzpunkt hat wie der verwendete Kunststoff. Im Extrusionsverfahren kann es dann unter bestimmten Bedingungen zu Verschmutzungen des Werkzeugs kommen. Etwa wenn sich Öle oder Fette auf stromleitenden Elementen ablagern und die Leitfähigkeit beeinträchtigen. Zur Vermeidung dieser Art von Problemen gilt es früh im Projekt die zusammenspielenden Komponenten und Fertigungsparameter genauestens aufeinander abzustimmen.

Dr. Thorge Brünig, R&D Project Manager bei Technoform

Ein wichtiger Aspekt, der bei der Hybrid-Extrusion beachtet werden muss, ist das Ausdehnungsverhalten der verwendeten Materialien unter Temperatureinfluss. So zieht sich beispielsweise beim Abkühlen des frischen Bauteils ein Kunststoff im Vergleich zum verarbeiteten Kupfer deutlich stärker zusammen. Das kann bei elektrotechnischen Anwendungen zu Sicherheitsrisiken führen, wenn die Kunststoffisolierung so stark schrumpft, dass sich Risse bilden und stromführende Metallbauteile frei liegen.

Deshalb sollten Projektleiter bei der Planung von Hybridbauteilen auf das Fachwissen erfahrener Extrudeure zurückgreifen, die das Verhalten verschiedener Materialien kennen. So kann das Ausdehnungsverhalten gegebenenfalls durch Zugabe von Glas oder anderen Füllstoffe in den Kunststoff positiv beeinflusst werden. Unterschiede im Ausdehnungsverhalten können aber auch gezielt eingesetzt werden, um beispielsweise besonders feste Verbindungen zwischen Profilen zu realisieren.

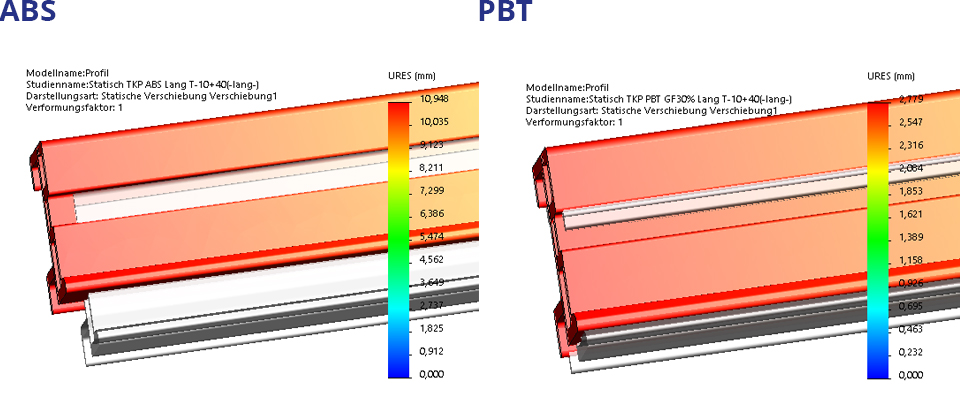

Simulation: Wärmeausdehnungsverhalten zweier Kunststoff-Compounds

Was nicht passt, wird passend gemacht

Das Materialverhalten unter Temperatureinfluss muss im Vorfeld bewertet werden. Hier genügen bei einfachen Geometrien meist theoretische Berechnungen, wobei die bekannten Längenausdehnungskoeffizienten zu Grunde gelegt werden. Mit diesem Materialkennwert kann die Längenänderung der zu kombinierenden Werkstoffe ermittelt und verglichen werden. So kann man entscheiden, ob Dehnungsstrecken nötig sind oder die Gefahr des Abspringens besteht.

Harmonieren die eingesetzten Werkstoffe nicht, kann das Ausdehnungsverhalten des Kunststoffs durch Zugabe von Füllstoffen angeglichen werden. Bei sehr komplexen Geometrien mit entsprechend schwer vorhersehbarem Verhalten bei Temperaturschwankungen und -differenzen im Bauteil, können CAD-gestützte Simulationen helfen, die richtigen Entscheidungen zu treffen.

Fazit

Die Hybrid-Extrusion ermöglicht Produkteigenschaften, die sich mit mechanischen Verbundverfahren kaum oder nur mit hohem Aufwand erreichen lassen. Materialien mit sehr unterschiedlichen Eigenschaften können integriert, die Herstellung beschleunigt und Aufwand reduziert werden. Jedoch ist die Hybrid-Extrusion komplexer als andere Verfahren, weil die unterschiedlichen Eigenschaften verschiedener Werkstoffe berücksichtigt und je nach Anforderung sehr präzise geplant und verarbeitet werden muss. Hier ist die Expertise von erfahrenen Extrudeuren gefragt.